油雾润滑

2024-08-16

一、概述

油雾润滑属于气液两相流体冷却润滑技术,它作为一种较先进的微量的润滑方式,曾应用于滚动轴承、滑动轴承、齿轮、蜗轮、链轮等各种摩擦副。油雾润滑技术是利用压缩风的能量,将液态的润滑油雾化成1um-3um的小颗粒,悬浮在压缩风中形成一种混合 体(油雾),在自身的压力能下,经过传输管线,输送到各个需要的部位,提供润滑的一种新的润滑方式。

二、油雾润滑原理

早在20世纪30年代,油雾润滑就已在欧洲出现,到了50年代才传到了美国。在油雾润滑中,油雾是怎样形成的呢?通常是如下这样的:压缩空气通过进气口进入阀体后,沿喷嘴的进气孔进入喷嘴内腔,并从文氏管喷出进入雾化室,这时,真空室内产生负压,并使润滑油经滤油器和喷油管进入真空室,然后滴入文氏管中,油滴被气流喷碎成不均匀的油粒,再从喷雾的排雾孔进入贮油器的上部,大的油粒在重力作用下落回到贮油器下部的油中,只有小于3μm的微粒留在气体中形成油雾,随压缩空气经管道输送到润滑点。

为了将润滑油输送到摩擦点,首先要在一个润滑油雾化装置中将润滑油雾化得非常细小。雾化后的润滑油微粒的表面张力大于润滑油微粒的吸引力。结果,使得精细地雾化的润滑油处在一种接近于气态的状态。雾化的润滑油能够在这种状态下由雾化装置经过分配器输送到各个摩擦点去。但由于油雾在进入润滑点后不能产生润滑所需的油膜,因此要根据不同的工况,在润滑点安装相应的凝缩嘴,使得油雾通过凝缩嘴后形成滴状的油粒。

油雾润滑装置不可能将雾化的润滑油完全恢复成滴状的油粒,早期的油雾润滑装置,只有60~75%的油滴到达润滑点,剩余的润滑油则以雾状进入大气中,后来经过改进后,润滑油的利用率可达90%,但仍有少量的润滑油以雾状进入大气中,使环境受到污染。此外,油雾只能以较小的速度输送,因为油雾只有在层流状况下才能保持稳定。如果是紊流状态,润滑油的微粒就会因相互碰撞而聚集在一起,结合成较大的润滑油油滴,以致重又恢复到液体状态。在这种液体状态下润滑油就会流回到容器中去。由于油雾的压力很低,为了克服油雾流动时的阻力,所以必须采用截面积相对较大的管道。这一点也是众所周知的,就是润滑介质是在紊流的空气流中输送给润滑点的。

然而,采用这种方法时,在将滴状的、通过空气流带入的润滑介质分配到各个润滑点的过程中就会出现问题。在分叉点,重力会起作用,使得较大部分的润滑油油滴沉积到分配器最下面的底部。这样一来,润滑油的分布就与位置有关了。曾经有人做过这样的试验,将带有运动部件的分配器投入使用。但是这些试验没有得出实际的结果。后来又有人提出这样的建议,就是在分配器中产生特殊的空气涡流。但是因为润滑介质的粘度在一个相当大的范围内波动,所以这一建议最终也是一无所成。考虑到润滑油由于它们的粘度各不相同而无法对它们进行流体力学的计算,而且空气量和润滑油量之比也是根据需要各不相同的,以致安装位置起着相当重要的作用。结果,在采用由紊流的空气流带入的油气混合物进行润滑的情况下,通常都要针对每一个摩擦点根据空气流量的大小专门配给润滑油量。

在油雾润滑管道中,油已成雾状并和压缩空气融合在一起,油和气在管道中的输送速度是一样的,因此,从润滑部位排出的空气中含有油的微小颗粒,会对环境造成污染并严重危害人体健康。

虽然油雾润滑具有良好的润滑效果、耗油量较小、有较好的散热作用,能提高滚动轴承的极限转速,但与油气润滑相比就相形见绌。油雾必须用大口径的管道输送,一般为2 1/2”,而且输送距离通常为30米,最大也不能超过80米;油雾量的调节也很困难,而且油的粘度变化对油的雾化能力影响较大,因此必须严格控制油温。在油雾润滑排出的气体中,含有部分悬浮的微小油粒,对人体的健康有害,因此对于大量采用油雾润滑的场所,还必须增设通风设施。

三、油雾润滑种类

1、超声雾化

超声雾化多用于家庭、医疗等方面。超声波可以使液体在气相中分散,它的主要零件一般是压电陶瓷超声雾化片。超声信号传送到做厚度震动地压电陶瓷振子上,振子的机械振动传给液体,使液体面产生隆起,并且在隆起的周围发生空气作用,由这种空化作用产生的冲击波将以振子的振动频率不断反复振动,振动振幅所造成的波峰把液滴从表面分离和破碎,随着超声波的增加雾化液滴越来越细,一般在超声波的振动频率作用下可获得几微米级的雾滴。

2、文氏管喷嘴

文氏管喷嘴雾化原理。高速空气进入时,油箱内形成负压,粗油粒子沿吸油管,被吸入到文氏管内,与在空作用下,从油雾出口形成油雾。

3、旋动射流雾化

还有一种方式旋动射流雾化,以旋转的空气为动力,增加了油雾的多方向性,更好地润滑摩擦件。这三种雾化方式进行对比,根据动力源来说,后两者比较适合。文氏管在工业应用更为广泛,结果相对简单,技术也更为成熟,我国已经由数家炼油企业运用了该种油雾润滑装置,并且取得很好的经济效益

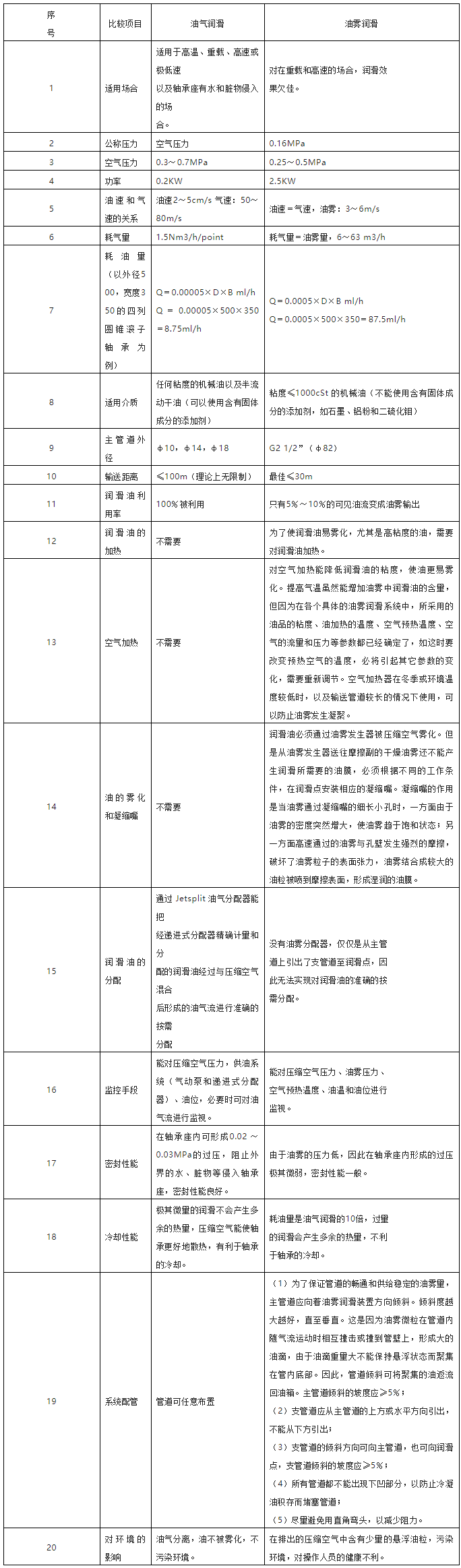

四、油雾润滑和油气润滑的比较

来源:网络

(版权归原作者或机构所有)