一起压载泵故障原因分析与修复措施

2024-05-08

严波

(中远海运船员管理有限公司广州分公司高级轮机长)

一、事情经过

某轮为23万吨矿砂船,压载泵电动机/马达的厂家为ABB MOTORS,额定功率为450KW,额定电流为735A,高度1680mm,外径880mm,输出端轴承型号6324/C3,非输出端轴承型号6319/C3,重量400KG。

笔者上船接班伊始,发现NO.2压载泵轴封漏水较大。第二天组织人员拆检,发现轴封定环裂开几段,裂开的原始位置是定环的定位半圆孔,据此初步认为是定环外径过小、安装在压盖上过松、泵轴旋转过程中定环随动环旋转撞击定位销引起的。作为国产仿制轴封,定环与压盖上的定环座之间是通过O-ring密封的;因该O-ring线径过小,改用其它粗线径的O-ring,就将其剪开,自行粘了一条O-ring装复。后续开往澳洲途中换了一次压载水,无漏水情况,于是以为问题得到了解决。但在澳洲靠泊后,排水接近尾声时,轴封出现了漏水,说明问题依旧存在。上一任轮机长交班时曾解释过原因,认为是水泵轴变形导致整台泵振动过大而损坏轴封的。从澳洲回国靠泊后,有鉴于泵的轴封易于损坏之情况,就安排外协单位修理。原计划将泵轴连带叶轮吊岸,检查泵轴是否变形,并对泵轴及叶轮进行动平衡试验。后来考虑马达轴承自出厂到现在已10年未更换,便安排都送岸维修。靠泊期间,航修人员校正过中线,对做了动平衡的叶轮、泵轴及换新的马达两端轴承进行回装。令人始料不及的是,在开往澳洲途中用该压载泵换水,第一天使用了12小时,第二天下午约1530L时闻到一股烧焦的味道,发现NO.2压载泵正在冒烟。停下检查,发现联轴节处马达侧已变蓝,马达下端(输出端)盖烧焦、油漆皮发黄/翘起/脱开,用工具试图盘车未能成功,说明马达轴承已被咬住。因水泵处无轴承,故可认定是马达轴承损坏。测量马达三相电阻及绝缘,所幸未接地及短(断)路。

二、原因分析

1.受力分析

该压载泵是竖/立式泵,电动机转子旋转运动所产生的周向力/切向力由轴承的滚珠和圆槽承受;转子自重及叶轮的重量主要由轴承内圈承受,因叶轮是双向吸入式,所以工作过程中产生的轴向力几乎可以抵消。内圈的力由轴承下端/密封盖承担,外圈垂直向下的力也是由轴承下端/密封盖承担,而轴承的下端/密封盖则通过四个螺丝与马达下端盖连接。也就是说,下端盖同时承受叶轮、转子的重量及旋转产生的力。

2.损坏分析

通常情况下,马达的轴承安装在前/下、后/上端盖时,轴承的前、后端都有轴承密封端盖,以便于装配、检查轴承。卧/平式泵马达的轴承盖起定位及承受轴向力的作用,不承受马达转子及叶轮重量,受力较轻;竖/立式马达轴承端/密封盖承受较大的力(前面已作了分析)。

如图1所示,轴承的下端/密封盖由内圈与外圈两部分组成(二者可以相对运动)。端盖内圈与轴承内圈对应,轴承转动时,端盖内圈也一起转动。也就是说,端盖的内圈与马达转子轴同步旋转。端盖的外圈与轴承外圈对应且是静止的,故可形成动态的迷宫密封,以对润滑油进行密封,多余的润滑油则由管子排出。损坏的原因主要是润滑油的质量及/或牌号有问题,所以在使用初期就有润滑油从迷宫密封处漏出,这或者是润滑油脂过稀,或者是润滑油不耐高温。当轴承内的润滑油脂失去润滑功能后,轴承的滚珠开始干磨,随着发热量的增大,滚珠发热变大,滚珠在圆槽的自由转动受阻,与圆槽的摩擦阻力增大,于是轴承外圈的状态开始发生变化。正常情况下,轴承外圈与轴承座是过盈配合的,由于轴承外圈受到滚珠拖动,由静止状态开始转动,即所谓的“走外圈”。轴承外圈与轴承座摩擦,随着摩擦增强、温度增加,磨损进一步加剧——经测量,轴承的外径与轴承座/孔的间隙达0.4mm。正常情况下,轴承下端/密封盖内圈随着轴承内圈的转动而同步旋转。当轴承下端/密封盖内圈缺乏润滑而与外圈干磨时,随着摩擦阻力的增加,轴承下端/密封盖内圈与外圈不再是相对运动,而是逐渐变成不动,相当于一体。但是马达转子轴的力足以克制摩擦力而旋转,于是轴承与轴的配合面(端面及圆柱面)就由静止状态变成相对运动状态——刚开始,轴承的温度高于轴的温度,马达轴脱离轴承内圈的束缚自由转动,随着轴温度的升高,间隙变小,再后来在高温下轴承内圈与轴配合的圆柱面及端面发生熔裂、咬着,临末演变成轴承材料部分熔在轴上,轴表面上的部分材料同样也被撕裂在轴承内圈。轴承厂家——SKF的资料显示,轴承是2011年的随机备件,所以质量肯定是有问题的。这表现在:(1)轴承座/孔的尺寸保持完好,几乎毫发无损(所幸轴承座/孔完好,不然将更难修复);(2)部分材料粘结在轴上,说明轴承的材质比轴差,正常情况下,轴承的材质如强度、硬度等应该 比轴好。

图1 轴承下端盖

三、修复措施

将马达吊出,联轴节经加温后拆出,轴承下端/密封盖拆开,试图把损坏的轴承拉出。因为过紧,采用加温+拉码的方式也未能将其拉出。据此估计轴承内圈、轴粘结在一起。无奈之下,只能采取破开轴承的办法。因为轴承大,使用手提式切割机费时、费工具,于是决定使用气割(务必防止灰尘、火星等杂物飞溅到电动机内部而引起电动机绝缘电阻的变化,可以用一块镀锌铁皮挡在转子、定子前面):外圈离轴较远,只好在轴上铺垫保护物,再使用气割把外圈割掉,取走滚珠及挡圈;内圈靠轴太近,不易控制,为了安全起见,使用手提打磨/切割机小心切削(特别是轴的位置要更加小心)。

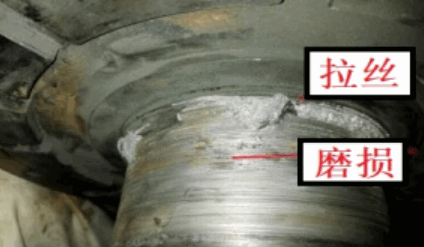

如图2所示,轴承内圈全部清理后,转子轴上轴承位置的残留物及轴磨损情况让人吃惊;轴的圆柱面拉痕(丝)及台阶位的堆积物让人难以找到参考面、无从下手。圆柱面的修复,既要考虑表面的平整度、同心度,又要考虑过盈配合。因为转子长且重,船上无法把转子从马达上取出,只能就地修复。就地修复的难处在于位置受限,转子轴不能像在车床上匀速旋转,从而难以保证转子的尺寸精度。为了解决问题,就在转子轴上安装了一个临时轴承,下端用一个支撑架托着轴承,保持转子轴的水平,并用一台减速电动机带动匀速转动轴,从而在一定程度上弥补了无法上车床的不足。因操作中受限于使用锉刀,修复异常艰难,只能在不断的转运过程中依靠目测修整,费时、费力且需不断地测量轴的外径,以免过度修整而破坏轴。将原马达换下来的旧轴承放在油锅加温至100℃,再快速地安装到转子轴上,然后将部件逐一回装;调整好中线后水泵试运行,电流正常,尽管振动略偏大,但可以短时间使用。因排水的需要,两台压载泵需同时工作,并适当调整两台压载泵使用的时间,配合装货进度快速排水,并未影响装货时间。

图2 磨损的轴盖

四、振动的解决

此次修理的初始原因是密封装置容易损坏,而密封装置损坏的原因在于水泵振动过大,所以如何解决振动问题是根本。水泵挡水盘与装轴封的孔是同心的,通过测量轴的表面与挡水盘的距离可以确定泵轴是否在泵的中心位置。经测量,前(艏)距离是95mm,后(艉)98mm,定环的内径是102mm,定环的外径与定环座有几丝的间隙,泵轴在此处的直径是100mm。也就是说,泵轴外径与定环内径之间的间隙是2mm,前后各1mm。如果轴晃/振动厉害或定环和轴不同心,就会碰到定环的内壁,从而损坏定环。从以前拆出的已损坏的轴封可以看到,几乎都是定环损坏。消除轴封易损坏的故障,需从以下三方面着手:(1)确保泵轴与马达输出轴的同心度;(2)确保泵轴与压盖/定环同心;(3)减少泵的振动。

1.确保泵轴与马达输出轴的同心度。其方法是:盘车,测量马达联轴节的跳动量,评估马达轴承的跳动量。若经测量,跳动量只有几丝,就说明马达轴承没问题;若装上旧泵轴后,在端部测量的跳动量达几十丝,或者装上新泵轴后,情况有所改善,则说明旧泵轴还是存在一定程度的弯曲、变形。泵轴联轴节与马达联轴节通过精加工,凹凸圆环将达到很好的定位作用,从而确保马达与泵轴的对中,同心度高。正常情况下,两边联轴节上紧螺栓后,两个端面之间若0.02mm的塞尺不能插入,外表面就在同一圆面内,拆开螺栓后,泵轴连同叶轮会自行掉下来,自然分开;不能自然分开的话,说明存在卡阻,需要查明原因。

2.确保泵轴与压盖/定环的同心度。其方法是:将泵盖向船艉方向拉动1.5mm,如果拉不动,就说明马达的下端盖凸缘与机架上内孔相接触(凸圆、内孔起定位作用)。这时把压盖转动180度后装配,情况将会有所改善——轴封定环的内圈/环与轴的距离较转动前均匀(轴封定环与泵轴的距离通过前后、左右四个位置确定,一旦距离不一,泵轴旋转中就会晃动,从而容易触碰定环而将定环损坏)。

3.减少泵的振动。俗语云:基础不牢,地动山摇。泵架是用钢板弯曲成圆形、两端加盖钢板烧焊而成的,上、下有两个大孔,用于装马达并固定在水泵上。泵架前、后(艏艉方向)开了两个大小不一的检查/检修方孔,用于拆装联轴节和盘车,两端钢板之间由四条加强肋板支撑,以增强上盖板的支撑力,承受马达的重量。有些船舶是在马达的吊孔环位置加固,方法是通过两根带可调节的撑杆,一端固定在墙壁上或其它结实牢固的地方,一端通过螺栓连接到马达的吊孔环,通过转动调节头而使撑杆顶住马达,但作用/收效甚微。

如图3所示,多加装了四根肋板,有效地加强了泵架上、下两块圆板的力,能更好地承受重达3吨的重量及水泵叶轮旋转的力,减振效果明显。

图3 泵架加装肋板

本文来自《中远海运安全》

(版权归原作者或机构所有)