机械密封使用寿命影响因素

2024-05-07

1 机械密封简介

1.1机械密封定义

机械密封是一种流体旋转机械的轴封装置,又叫端面密封,在国家有关标准中是这样定义的“有至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力(或磁力)的作用以及辅助密封的配合下保持贴合并相对滑动而构成的防止流体泄漏的装置。

1.2机械密封的组成及密封原理

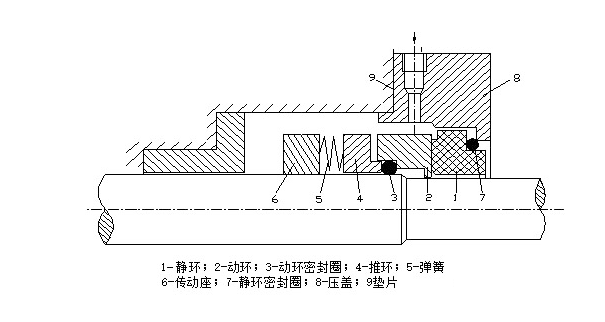

机械密封由于具有泄漏量少和寿命长等优点,近年来发展很快,根据不同的工况出现了各种各样的结构,但无论哪种结构都有以下部分组成:第一部分是由动环和静环组成的密封端面,有时也称为摩擦副;第二部分是由弹性元件为主要零件组成的缓冲补偿机构,其作用是是密封端面紧密贴合;第三部分是辅助密封圈,其中有动环和静环密封圈;第四部分是使动环随轴旋转的传动机构。机械密封的构成如图一所示,通过传动座6和推环4,带动动环2旋转,静环1固定不动,依靠介质压力和弹簧力使动静环之间的密封端面紧密贴合,阻止了介质的泄漏。摩擦副表面磨损后,在弹簧5的推动下实现补偿。为了防止介质通过动环和轴之间泄漏,装有动环密封圈3;而静环密封圈7则阻止了介质沿静环和压盖8之间的泄漏。

图一 机械密封

2 机械密封常见故障

通常,机械密封的使用寿命至少为8000-10000小时。在此期间密封环中较软的一只(大都用碳-石墨制造)的承磨台首先被磨掉,磨损量在2-3mm之间,这时表面虽然基本光洁,但因弹簧不能补偿或比压过低而丧失了密封能力,其他零件基本上无磨损。这种密封失效属自然磨损,称之为老化性故障。显然,这种磨损是不可避免的。在实际工作中,有些密封环的磨损量远没有达到2-3mm,但其密封面表面就有了伤痕(不光洁),或其他零件失效,使其寿命尚未达到上述预计值,通常把这种突发性的故障称为事故性故障。据统计,属于老化性故障的失效约占10%-30%,而大量的则属于后一种故障。机械密封主要的失效形式就是泄漏,但造成泄漏的原因是多种多样的,天脊集团高平化工有限公司尿素车间自2006年6月投入生产以来,机械密封出现故障率较高的主要在以下几个方面:密封面磨损、动静环破裂、动环不能补偿、O型圈密封失效、弹簧断裂等,

3 引起机械密封失效的主要因素

机械密封的密封性是其主要的指标。影响因素很多,其中有密封结构、材料、制造、安装,介质性质及使用等。哪个环节出现了问题,密封性都要受到影响。可把这些因素分为密封件本身和使用条件两大类。密封结构、材料和制造属于制造厂。而安装、介质性质和使用等属于使用条件的范围,如何正确使用取决于用户自己。

3.1振动

由于制造和安装精度等原因,所有的离心泵都存在着振动,所有的密封端面和轴心都存在一定的垂直度误差。垂直度误差使动环旋转时产生一轴向摆动。振摆的幅度取决于误差的大小,而其频率则取决于弹簧刚度及动环组件的质量,与泵的转速无关。

泵的振动原因很多,振动原因主要为转子不平衡,也有其它原因。例如:泵和电机振正不佳,轴承故障、地脚螺栓松动等。振动原因不同振动频率也不同,绝大多数泵振动频率等同于工作转速,而振动幅度差别很大,从轴承箱表面测到的振幅不能大于0.06mm,超过该值就要停泵处理,振动可分解为三个方向,即垂直、水平和轴向,其中以轴向振动对密封的危害。大多数工艺流程泵的转速在2950r/min左右,由于密封的追随性较差,泵的振动加剧了动静环的分离,瞬间的分离在液膜压力作用下使密封面开启,出现大量泄露,如果摩擦副附近存在固体颗粒,进入密封端面间会导致密封端面损坏,从而使机械密封失效。

3.2抽空和汽蚀

故障发生时正常工作的离心泵出口压力大幅度下降并激烈的波动通称抽空,这时泵内出现气化现象,离心泵启动前没灌泵、进空气、液体不满或介质大量汽化,这种情况下启动或者运转离心泵必然抽空,表现在性能上是出口压力趋近于零或接近泵的入口压力,此时机械密封处于干或半干摩擦状态,常出现的失效形式有:

a.石墨环表面出现深而粗的环状沟纹。

b.硬环用1Cr13表面堆焊硬质合金或喷涂陶瓷时出现径向裂纹。

c.硬环用碳化钨硬质合金时,出现环状沟纹,有时出现径向裂纹或断裂。

d.动、静环密封圈变质,如橡胶圈老化、龟裂。

e.热装式密封环硬质合金环松脱。

正在运转的泵由于叶轮的低压区气体气化或气体溢出,流至高压区时而产生凝聚,这种迅速进行的气化凝聚现象称为气蚀,其特点是运转中产生激烈地水力冲击,表现在性能上是出口压力有较大幅度的激烈波动,泵振动加大,能产生抱 轴和断轴之类的恶性事故,对密封也有损坏,其程度视汽蚀能量和持续时间而不同,密封腔中摩擦副处介质温度较高,其中部分组分汽化,流至低温区又凝聚。这也具备了产生蚀的条件,出现激烈地水力冲击,带动密封做迅速的轴向运动,可使动、静环及辅助密封圈等零件严重的损坏,密封性遭到破坏,若泵出现汽蚀现象,机封损坏一般以下形式:

a.静环离位或防转销打弯。

b.动环被“抽”到传动座中被卡住,弹簧失去作用。

c.摩擦副有一件用脆性材料制造进(如碳化硅),在密封端面上因“敲击”而出现片状剥落。

3.3载荷系数与弹簧比的确定;

密封流体压力作用在补偿环上(例如机封动环),使其对于非补偿环(例如机封静环),趋于闭合的有效作用面积与密封环带面积之比称为载荷系数。载荷系数对机械密封的密封性及使用寿命可靠性等有很大影响,从密封性密封角度考虑希望载荷系数大一些,可得到较高的比压,密封的稳定性和可靠都比较好。但是载荷系数大产生的摩擦热较大,如不能及时散去使密封面温度过高,当达到介质气化温度时将发生气化,液膜破坏,磨损加大,使用寿命短。

弹簧比压就是单位密封端面的弹簧力,单位是MPa,计算方法是总的弹簧力除以密封端在的面积,弹簧比压是促使密封端面贴合的重要因素,当泵在停车与启动时压力较低,或密封腔中正常工作压力低,或工作中压力出现较大波动时,弹簧比压就成为端面比压的主要组成部分。弹簧比压的大小要根据密封结构、工作条件、介质性质和载荷系数等综合考虑,弹簧比压大了有利于密封端面贴合,改善追随性,增强密封稳定性,若过大则摩擦热量大,功率消耗增加,使用寿命缩短,弹簧比压过小,泄露量大,密封稳定性差。

因此,在机械密封的使用选型过程中,载荷系数与弹簧比压的确定是保证机械密封长期稳定运行的一个十分重要的因素。

3.4辅助密封圈:

机械密封的辅助密封圈包括动环密封圈和静环密封圈。根据其作用要求辅助密封圈材料具有良好的弹性,低的摩擦系数,能耐介质的腐蚀溶解和溶胀,耐老化,在压缩之后及长期工作中不较小的永久变形,在高温下使用具有不粘着性,低温下不硬脆而失去弹性,具有一定的强度和抗压性,另外,要求来源方便,成本低廉些。

根据泵内流体的物理特性,应选择合适的密封材料,密封材料选择的合适与否将直接影响机械密封的使用寿命。

3.5其它

造成机械密封失效的原因有很多,有机械密封本身的原因,也有安装和使用方面的原因,表二对造成机械密封失效的原因进行了汇总。

4 实例

4.1废液泵(位号:P06413,介质:解析废液,温度:70℃左右,平时2开2备),该泵在运行过程中由于介质温度较高,介质组分为多组分混合液体,部分组分在该温度下经常性发生汽化,导致该泵在运行过程中经常发生汽蚀,泵振动增大,噪音高。据统计该泵平均每4个月机械密封更换一次,机械密封在拆出检查时发现存在密封面片状脱落,静环破损现象。

4.2回流泵(位号:P06412,介质:30-40%甲胺液,温度:50-60℃,平时2开2备),在2011年4月11日至6月17日仅67天之间,就频繁更换机械密封达7次,对生产造成了一定影响,每次机械密封发生泄漏后拆开检查时,发现机械密封动、静环及补偿弹簧等均完好,而动环、静环密封圈严重老化,失去弹性。后通过检查记录报表分析确定该泵每次机械密封失效前,泵入口液位均出现过偏低现象,泵在短时间内存在抽空现象。

4.3高压洗涤器循环水泵(位号:P06402,介质:普通调温水,温度:130℃左右)和低压冷凝器循环水泵(位号P06403,介质:普通调温水,温度:130℃左右),机械密封泄漏一般发生在倒泵过程中,机械密封拆开后,动静环密封面完好,但是弹簧发生了卡涩,轴套部分麻坑较多,后将该泵轴套由碳钢改为304材质不锈钢且表面做硬质处理后,该泵在倒泵过程中出现机械密封泄漏的故障明显减少。

5 优化操作

在实际生产过程中,以离心泵为例,分析优化操作对机械密封长周期使用的影响和作用。

5.1 试车前准备工作

① 检查泵的各连接螺栓及地脚螺栓是否有松动现象。

② 检查轴承箱润滑油位是否正常,是否有漏油现象。

③ 盘车,检查泵是否有卡涩现象。

④ 检查泵的进出口压力表是否完好。

⑤ 检查泵的安全护罩等是否完好。

⑥ 将泵内充满液体,排除泵内气体,检查机械密封是否泄漏。

5.2 试车

① 电机电动实验,检查电机转动方向是否正确。

② 打开进口阀,启动电机,打开出口阀,避免轴承温度过高,损坏机械密封。

③负荷试车应符合以下要求:机械密封无泄漏;运行平稳,无杂音;润滑、冷却系统均正常;流量、压力平稳无波动;电流不超过额定值。

5.3正常运行

① 泵启动后若有轻微泄漏现象,则先观察一段时间,如果连续运转4 小时,泄漏量仍不减小,停泵检查。

② 泵的操作压力应平稳,压力波动不大于0.1MPa。

③ 运转中避免发生抽空现象,以避免造成机械密封损坏。

④ 确保冷却水及密封水畅通。

⑤ 发现设备有不正常情况应立即停泵检查原因。

6 总结

综上所诉,机械密封的长周期运行要从零件的加工精度、选材以及安装、维修、使用等方面入手进行改进,同时应不断提高操作人员的现场操作水平,以确保机械密封使用的稳定性和长期性。

(来源:中国通用机械工业协会泵业分会)